Importante avance en la investigación de motores eléctricos. Y es que las bobinas de cobre han sido un componente clave en los motores eléctricos… hasta ahora. Un descubrimiento de Corea del Sur podría cambiar radicalmente la forma en que se construyen los motores eléctricos y, con ello, también el futuro de la electromovilidad.

En concreto, investigadores dirigidos por el Dr. Dae-Yoon Kim, del Instituto Coreano de Ciencia y Tecnología (KIST), han logrado desarrollar una bobina para motores eléctricos completamente sin metal. En su lugar, utilizan ahora un material especial de alta tecnología: nanotubos de carbono (NTC). Pero, ¿cómo lo han hecho y qué supone para el mundo del automóvil?

Carbono en lugar de cobre para las bobinas

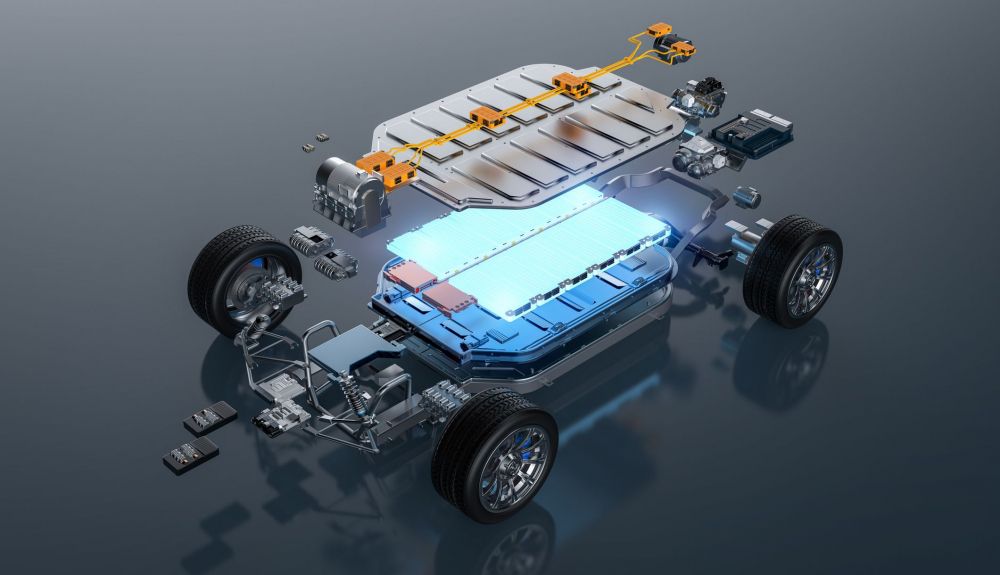

Según cuentan hoy nuestros compañeros de Auto Motor und Sport, en el corazón de un motor eléctrico se encuentran los llamados estatores y rotores. Las bobinas de cobre suelen formar parte del estator, la parte estacionaria del motor. Cuando la corriente fluye a través de las bobinas, se crea un campo magnético. Este campo interactúa con el rotor (la parte giratoria del motor), creando un movimiento giratorio, justo lo que se necesita para impulsar ruedas o poner en movimiento máquinas.

El cobre ha sido hasta ahora el material preferido por su altísima conductividad eléctrica. Gracias a este metal se minimizan las pérdidas de calor y permite que el motor funcione eficientemente. El cobre, además, es también fácil de moldear, bobinar y procesar, ideal para bobinas. La nueva bobina de CNT, sin embargo, ahora ofrece varias ventajas adicionales: es significativamente más ligera que el metal, conduce muy bien la electricidad, es mecánicamente extremadamente estable y disipa el calor eficientemente.

Esto convierte a los nanotubos de carbono en el candidato perfecto para su uso en motores eléctricos modernos. Los CNT se han considerado durante mucho tiempo un material prometedor para esta aplicación, aunque hasta ahora existían problemas para su uso debido a que diminutas partículas metálicas suelen permanecer en la superficie durante su producción, lo que afecta la conductividad y, por consiguiente, al rendimiento. Investigadores del KIST coreano han desarrollado esta vez un nuevo proceso de limpieza que soluciona este problema.

Así, los investigadores han conseguido aprovechar las propiedades especiales de los cristales líquidos, un tipo de "estado intermedio" entre el líquido y el sólido. Esta tecnología ha permitido alinear perfectamente los nanotubos de carbono a la vez que elimina los residuos metálicos que interfieren, sin dañar la delicada estructura de los nanotubos. El resultado ha sido una conductividad eléctrica significativamente mejorada, que por primera vez puede utilizarse de forma fiable en motores eléctricos.

Motores eléctricos mucho más ligeros, coches más eficientes

Una de las mayores ventajas que aporta esta tecnología es que, en los coches eléctricos, el peso marca una diferencia crucial. Cuanto más ligero sea el vehículo, más eficiente será el consumo de energía y mayor la autonomía. Y, claro, hasta ahora un componente significativo del peso del motor son las pesadas bobinas de cobre. El cobre también es caro y su producción no es precisamente respetuosa con el medio ambiente.

Los investigadores coreanos han probado por tanto su nuevo desarrollo en un coche modelo y lo han comparado con un motor eléctrico convencional con bobinas de cobre. Los resultados han sido mucho más que prometedores. En la prueba práctica, el motor de cobre alcanzó una velocidad de 18.120 rpm y una velocidad de desplazamiento de 1,35 m/s (4,86 km/h), mientras que el motor de CNT alcanzó 3.420 rpm y 0,52 m/s (1,87 km/h).

Sin embargo, la relación con la masa es crucial: la bobina de CNT pesaba tan solo 78 mg, en comparación con los 379 mg del cobre. Si bien la conductividad eléctrica de los CNT es actualmente aproximadamente 7,4 veces menor que la del cobre, la eficiencia ya se ha incrementado significativamente gracias a una purificación específica del material y una mejor alineación. Los CNT también destacan por su alta conformabilidad y por un proceso de fabricación más sostenible. ¿Comenzará a usarse ya en motores eléctricos de serie?