No hay día que no leamos algún avance respecto a la fabricación de baterías, ya sea en cuanto a su química, composición o estructura. Siempre encaminadas a reducir el uso de materiales para su fabricación y a lograr una mejor eficiencia entre autonomía y tiempo de carga. Hoy hemos elaborado un informe especial donde te contamos las grandes tendencias que marcarán la fabricación de baterías en los próximos años.

Tendencia 1: LFP se impone sobre NMC

Las baterías de LFP (ferrofosfato de litio) se imponen sobre las NMC (níquel, manganeso, cobalto). En China ya son mayoría. VW y Mercedes quieren utilizarlas pronto en sus modelos más pequeños. Las baterías LFP tienen grandes ventajas, pero también una desventaja importante: su menor voltaje significa una densidad de energía más débil. Y se cargan más lentamente, especialmente en climas fríos.

CATL -número uno en fabricación de baterías del mundo y con quien Stellantis planea construir una fábrica de baterías LFP- ha trabajado en resolver este problema con un conjunto de mejoras. En agosto lanzó Shenxing, la primera batería de carga ultrarrápida LFP del mundo. Capaz de ofrecer 700 km en una carga. La LFP tienen la ventaja de que su producción es un 20 por ciento más barata que las NMC, porque en estas los metales pesados de su cátodo deben extraerse y procesarse con un coste elevado. En todo caso, la tendencia mundial en fabricación de baterías es reducir el cobalto al máximo, cuya extracción se considera extremadamente perjudicial para el medio ambiente. En las nuevas celdas redondas de Tesla sólo hay una parte de cobalto y manganeso por cada ocho partes de níquel. La compañía californiana siempre está abierta a las nuevas químicas de las baterías. De hecho cuentan con celdas NCA con contenido de aluminio y células LFP. Y están muy interesados en LMFP: en esta nueva etapa evolutiva de LFP, el manganeso reemplaza parte del hierro en el cátodo. Gotion es otro fabricante de baterías de China, socio de VW, que quiere producir baterías LMFP con alta densidad de energía a partir de 2024.

Tendencia 2: Iones de sodio

Más allá de las baterías de litio actuales, los fabricantes investigan nuevas composiciones químicas de las baterías con el objetivo de bajar su coste y hacerlas más eficientes. Desde las baterías de estado sólido hasta las de iones de sodio o incluso de potasio, las opciones en las que trabajan los fabricantes de baterías y de automóviles son variadas. En China ya se venden, el BYD Seagull ya las emplea. Este coche urbano se vende por un precio de derribo, unos 10.40 euros al cambio. Y es que su producción es aproximadamente un 40 por ciento más barata que una batería de iones de litio comparable, anuncian.

El sodio es un metal alcalino reactivo y está estrechamente relacionado con el litio. En la batería está contenida en el electrolito líquido. Sus iones tienen más masa y tamaño que los de litio. Esto aumenta el peso de las células, les impone una mayor tensión mecánica y reduce la densidad energética.

Pero esta desventaja se compensa con grandes ventajas. Por un lado, las células de iones de sodio tienen una baja resistencia interna e irradian poco calor. De esta forma se pueden compactar más (lo que mejora la densidad de energía a nivel del sistema) y requieren poca refrigeración. Además, su electrolito no es inflamable. Una ventaja más, su disponibilidad. Es el sexto elemento más abundante de la corteza terrestre. Se encuentra en la sal. Un litro de agua de mar contiene once gramos. Y, cuando se compra, el carbonato de sodio es 80 veces más barato que el carbonato de litio.

Tendencia 3: Celdas redondas

No solo en composición. Tesla también es pionera en el formato de las celdas. Las celdas redondas de sus baterías son mecánicamente estables y su densidad energética es alta -lo que también se aplica a la necesidad de refrigeración-. Sin embargo, su mayor punto fuerte es la producción mediante el proceso de bobinado: enrollar la larga tira de electrodos es mucho más eficiente que la producción de celdas prismáticas sólidas.

Algunos fabricantes han anunciado como próximo paso cambiar a celdas redondas, entre otros, BMW, GM y Nio. Las baterías serán fabricadas por BYD, CATL, EVE, LGS, Panasonic y Samsung. Su diámetro se basará en el estándar 4680 (46 mm), mientras que el límite de altura es de 120 mm. Aunque las celdas altas almacenan mucha energía, sólo son adecuadas para modelos SUV. BYD está adoptando un enfoque especial: con celdas hexagonales que pueden agruparse en paneles.

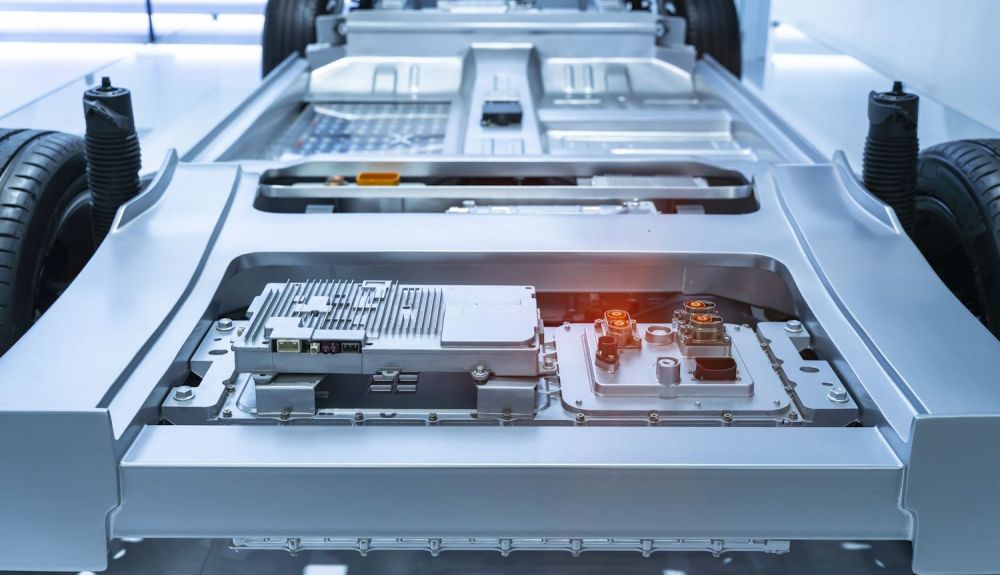

Tendencia 4: fin de los módulos

Las baterías de los fabricantes alemanes suelen tener un diseño modular, con una carcasa grande y varias cajas pequeñas que agrupan varias celdas. Esta estructura si bien aporta rigidez y seguridad, reduce la densidad energética de todo el sistema. En China, CATL y BYD han evolucionado con el concepto de Cell to pack. Celdas directamente en la carcasa. De esta forma el espacio disponible para las baterías se incrementa, aumentando también la autonomía entre un 15 y un 20 por ciento. O se puede emplear para reducir costes manteniendo la misma densidad energética.

Pero BYD da un paso más con la tecnología cell-to-chasis (o cell-to-body). Aquí no hay carcasa de batería, sino que las celdas están integradas en una estructura en el piso del vehículo. Fabricantes como BMW han anunciado que la adoptarán y VW se muestra muy interesada.

Tendencia 5: Refrigeración

Actualmente existen dos sistemas para enfriar y calentar la batería, indirectamente a través de placas portadoras de líquido o bien con los llamados serpentines de refrigeración en el espacio de las celdas. Las baterías son muy exigentes en cuanto a su temperatura. Necesitan moverse en un rango de entre 15 y 30 grados. La principal tarea de la gestión térmica es mantener la batería en un rango cómodo de 15 a 30 grados Celsius.

Para minimizar este gasto de energía, fabricantes como Tesla trabajan en aumentar constantemente la temperatura máxima permitida de la batería. Una buena gestión térmica no sólo debe funcionar con la máxima eficiencia, sino también de forma dinámica y versátil. No solo es refrigerar la batería, el motor eléctrico, el cambio, la electrónica de potencia y el interior, con temperaturas muy diferentes.

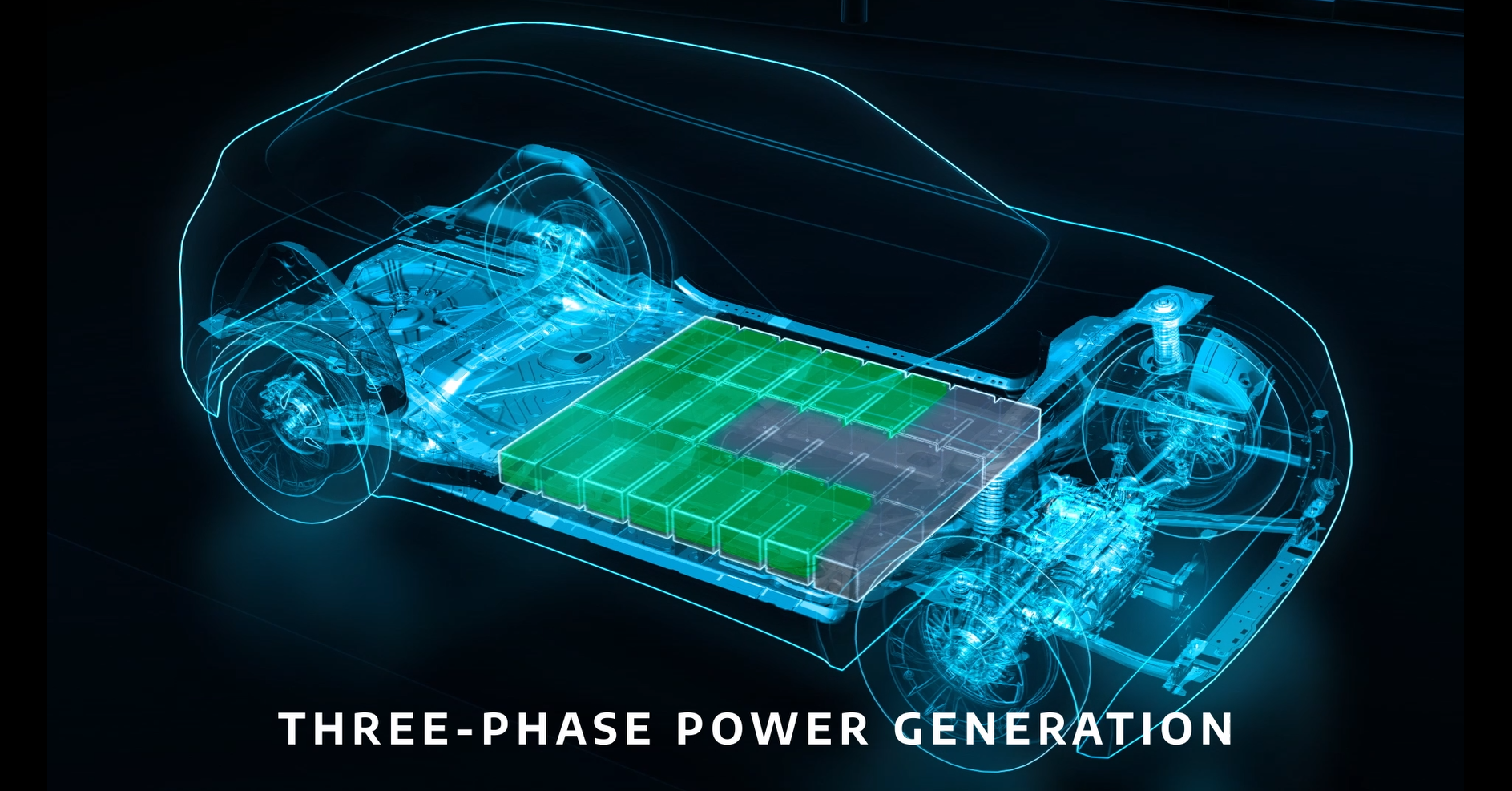

Tendencia 6: 800 voltios

La arquitectura de los 800 voltios está conquistando el mercado poco a poco. El primero en llegar fue el Porsche Taycan, (y su hermano gemelo el Audi e-tron). Después llegaron modelos de Hyundai y Kia. Y llegarán más. BMW, BYD, Ford, Mercedes, Nio, Renault/Nissan y las marcas del Grupo Stellantis han anunciado que contarán con modelos con esta tecnología. No se trata de la celda de la batería en sí, que dependiendo de la química, siempre tiene un voltaje nominal de 3,3 a 3,7 voltios. Es el tipo de conexión que marca la diferencia entre el voltaje del sistema de 400 y 800 voltios. La potencia de carga (kilovatios) es el voltaje (voltios) multiplicado por la corriente (amperios). Si desea mantener bajas las pérdidas de calor, necesita corrientes débiles y voltajes altos. Con 800 voltios en lugar de 400, la batería se calienta menos y se carga mucho más rápido.

¿Y qué hay de las baterías en estado sólido? ¿Son la gran solución para el futuro?

Si las baterías de iones de sodio pueden ser la solución de futuro para los coches eléctricos y pequeños, las de estado sólido lo pueden ser para los más premium, para conseguir autonomías superiores a los 1.000 kilómetros. Las baterías de estado sólido se consideran el Santo Grial de la tecnología de baterías. Casi todos los fabricantes han invertido en este tipo de baterías. Algunos han puesto fecha, como Toyota, que promete para 2027 una batería de estado sólido capaz de superar los 1.000 kilómetros sin recargar. En 2028, llegaran baterías con 1.200 km de autonomía.

Pero ¿cómo son? En las celdas de estado sólido, un material cerámico o plástico reemplaza el electrolito líquido, es decir, el medio en el que los iones se mueven hacia adelante y hacia atrás. Esto protege la celda contra el riesgo de incendio. Sobre todo, permite utilizar nuevos ánodos que ya no son de grafito inerte, sino de metal con un alto contenido en litio. Ellos son los que proporcionan la alta densidad de energía y, por tanto, la larga autonomía. Otro punto fuerte de la batería de estado sólido es su embalaje ligero y compacto.

El problema es la producción: tiene que ser mucho más precisa y compleja que la de las baterías actuales. El electrolito sólido debe estar conectado de manera estable a los electrodos para que los iones fluyan fácilmente. El proveedor de Nio, Prologium, aparentemente ha resuelto esta tarea con un paso intermedio, un electrolito semilíquido. Como alternativa, existen electrolitos de sulfuro y óxido, que están compuestos de compuestos de azufre o de determinados minerales. Solid Power y Prologium están trabajando en ellos. Pero no estarán listos para la producción en serie antes de 2030.